Benvido a consultar e negociar

Termoformadora RM-4 de catro estacións

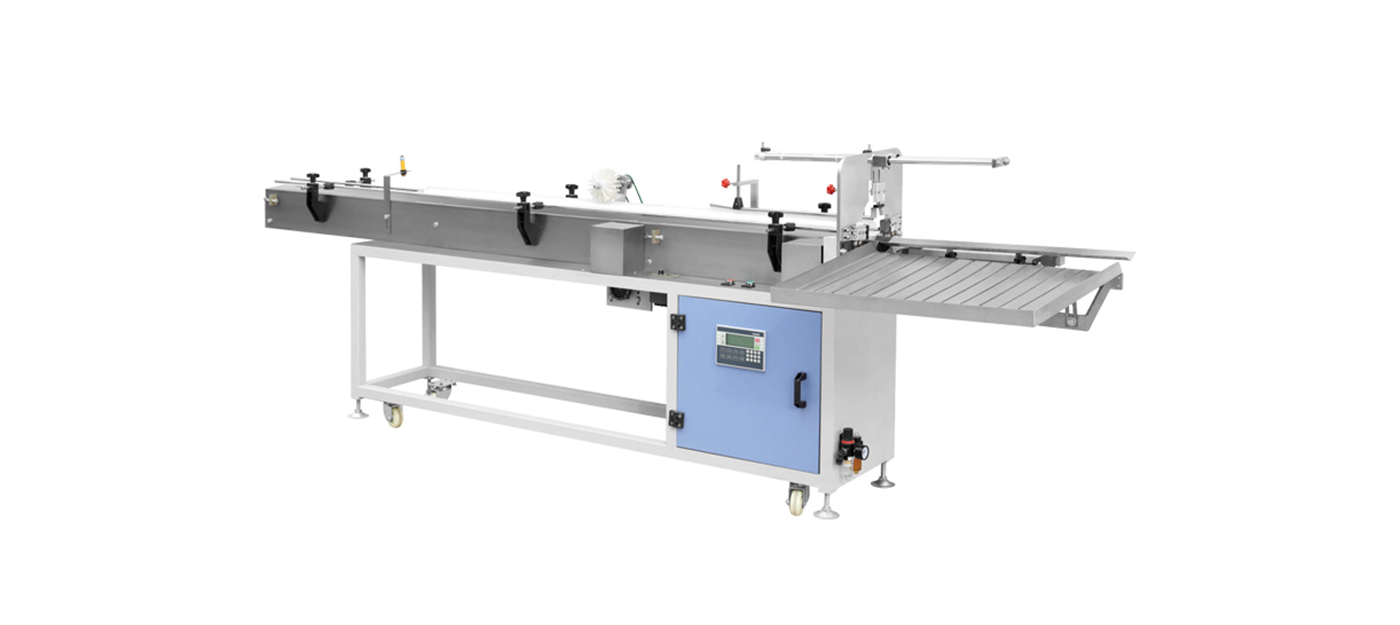

Descrición

A máquina termoformadora de presión positiva e negativa de 4 estacións é un equipo de produción eficiente que se pode empregar para producir caixas de froita de plástico desbotables, macetas, tapas de cuncas de café e tapas abovedadas con orificios, etc. O equipo está equipado cun sistema rápido de cambio de molde e ten a vantaxe dun deseño de caixa de quecemento personalizado. Este equipo adopta a tecnoloxía de termoformado de presión positiva e negativa para procesar a lámina de plástico na forma, tamaño e deseño de perforación correspondente requiridos quentando a lámina de plástico e comprimindo o gas de presión positiva e negativa. Este equipo ten catro conxuntos de estacións de traballo para conformado, perforado de orificios, perforado de bordos e apilado e paletizado, o que pode satisfacer as necesidades de diferentes industrias e garantir a calidade e a consistencia dos produtos.

Parámetros da máquina

| Zona de moldura | forza de suxeición | Velocidade de carreira | Grosor da folla | Altura de conformado | Presión de formación | Materiais |

| Molde máx. Dimensións | Forza de suxeición | Velocidade do ciclo de secado | Folla máx. Espesor | Max.Forming Altura | Aire máx. Presión | Material axeitado |

| 820x620 mm | 80T | 61/ciclo | 1,5 mm | 100 mm | 6 barras | PP, PS, PET, CPET, OPS, PLA |

Características

Control automático

O equipo adopta un sistema avanzado de control automático, que pode controlar con precisión parámetros como a temperatura de quecemento, o tempo de moldeo e a presión para garantir a estabilidade e a consistencia do proceso de moldeo.

Cambio rápido de molde

A termoformadora de 4 estacións está equipada cun sistema de cambio rápido de moldes, que facilita o cambio rápido de moldes e se adapta ás necesidades de produción de diferentes produtos, mellorando así a flexibilidade da produción.

Aforro de enerxía

O equipo adopta tecnoloxía avanzada de aforro de enerxía, que reduce eficazmente o consumo de enerxía, reduce os custos de produción e é respectuosa co medio ambiente ao mesmo tempo.

Fácil de operar

A termoformadora de 4 estacións está equipada cunha interface de operación intuitiva, doada de operar e aprender, o que reduce os custos de formación do persoal e as taxas de erro de produción.

Aplicación

A termoformadora de 4 estacións úsase amplamente na industria do envasado de alimentos e é especialmente axeitada para empresas que producen produtos plásticos a grande escala debido á súa alta eficiencia, alta capacidade e flexibilidade.

Titorial