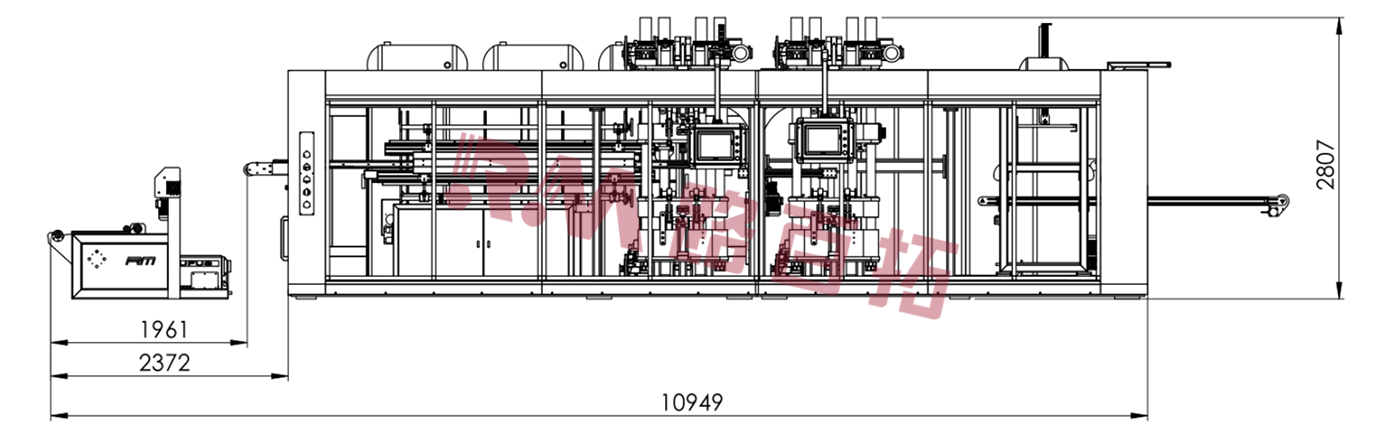

Termoformadora de tres estacións RM-3

Parámetros da máquina

| ◆Modelo: | RM-3 |

| ◆Área máxima de formación: | 820*620 mm |

| ◆Altura máxima de conformado: | 100 mm |

| ◆Grosor máximo da folla (mm): | 1,5 milímetros |

| ◆Presión máxima de aire (bar): | 6 |

| ◆Velocidade do ciclo de secado: | 61/cilindro |

| ◆Forza de aplausos: | 80T |

| ◆Voltaxe: | 380 V |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Redutor: | GNORD |

| ◆Aplicación: | bandexas, recipientes, caixas, tapas, etc. |

| ◆Compoñentes principais: | PLC, motor, rolamento, caixa de cambios, motor, engrenaxe, bomba |

| ◆Material axeitado: | PP.PS.PET.CPET.OPS.PLA |

| Molde máx. Dimensións | Forza de suxeición | Velocidade do ciclo de secado | Folla máx. Espesor | Max.Forming Altura | Aire máx. Presión | Material axeitado |

| 820x620 mm | 80T | 61/ciclo | 1,5 mm | 100 mm | 6 barras | PP, PS, PET, CPET, OPS, PLA |

Vídeo do produto

Diagrama de funcións

Características principais

✦ Produción eficiente: A máquina adopta un sistema de control automático que pode completar de forma rápida e eficiente o moldeo, o corte e a paletización de produtos plásticos. Ten as funcións de quecemento rápido, conformado a alta presión e corte preciso, o que mellora considerablemente a eficiencia da produción.

✦ Flexible e diversa: esta máquina está equipada con múltiples estacións, que se poden adaptar á produción de diferentes tipos e tamaños de produtos plásticos. Cambiando o molde, pódense producir produtos de diversas formas, como pratos, vaixela, recipientes, etc. Ao mesmo tempo, tamén se pode personalizar segundo as necesidades para satisfacer as necesidades especiais dos diferentes clientes.

✦ Altamente automatizada: a máquina ten un sistema de operación e control automatizado, que pode realizar unha liña de produción automatizada. Está equipada con alimentación automática, conformado automático, corte automático, paletizado automático e outras funcións. O funcionamento é sinxelo e cómodo, o que reduce a intervención manual e o custo dos recursos humanos.

✦ Aforro de enerxía e protección ambiental: a máquina adopta un sistema de calefacción de alta eficiencia e un deseño de aforro de enerxía, que poden minimizar o consumo de enerxía. Ao mesmo tempo, tamén conta cun control preciso da temperatura e un sistema de purificación de emisións, o que reduce a contaminación ambiental.

Área de aplicación

A termoformadora de 3 estacións é axeitada para o envasado de alimentos, a industria da restauración e outros campos, proporcionando comodidade e confort para a vida das persoas.

Titorial

Preparación do equipo:

Asegúrese de que a termoformadora de 3 estacións estea conectada e acendida de forma segura, con todas as medidas de seguridade implementadas para evitar calquera contratempo durante o funcionamento.

Realizar unha inspección exhaustiva do sistema de calefacción, do sistema de refrixeración, do sistema de presión e doutras funcións para verificar que funcionan normalmente e están listos para a produción.

Instale coidadosamente os moldes necesarios, comprobando dúas veces para asegurarse de que estean ben fixados no seu lugar, minimizando o risco de desalineamento ou accidentes durante o proceso de moldeo.

Preparación da materia prima:

Comeza o proceso preparando unha lámina de plástico axeitada para o moldeo, asegurándote de que cumpra as especificacións de tamaño e grosor necesarias para os moldes.

Selecciona materiais plásticos de alta calidade que proporcionen resultados óptimos durante o proceso de termoformado, mellorando a eficiencia e a calidade xeral dos produtos finais.

Axustes de calor:

Acceda ao panel de control da máquina termoformadora e axuste a temperatura e o tempo de quecemento axeitadamente, tendo en conta o material plástico específico que se está a usar e os requisitos do molde.

Déixelle á máquina termoformadora o tempo suficiente para alcanzar a temperatura designada, garantindo que a lámina de plástico se volva flexible e estea lista para o moldeo.

Conformado - Corte - Apilado e Paletizado:

Coloque con coidado a lámina de plástico prequentado sobre a superficie do molde, asegurándose de que estea perfectamente aliñada e libre de engurras ou distorsións que poidan comprometer o proceso de conformado.

Inicia o proceso de moldeo, aplicando coidadosamente presión e calor dentro do prazo especificado para darlle á lámina de plástico a forma desexada con precisión.

Unha vez completada a conformación, o produto plástico recén moldeado déixase solidificar e arrefriar dentro do molde, antes de proceder ao corte e ao apilado ordenado para unha paletización cómoda.

Sacar o produto acabado:

Inspeccionar meticulosamente cada produto acabado para garantir que se axusta á forma requirida e que cumpre os estándares de calidade establecidos, realizando os axustes ou rexeitamentos necesarios segundo sexa necesario.

Limpeza e mantemento:

Ao finalizar o proceso de fabricación, apague a máquina termoformadora e desconéctea da fonte de alimentación para aforrar enerxía e manter a seguridade.

Limpe a fondo os moldes e o equipamento para eliminar calquera residuo de plástico ou residuos, preservando a lonxevidade dos moldes e evitando posibles defectos en produtos futuros.

Implementar un programa de mantemento regular para inspeccionar e dar servizo aos diversos compoñentes do equipo, garantindo que a máquina de termoformado se manteña en condicións de funcionamento óptimas, promovendo a eficiencia e a lonxevidade para unha produción continua.